隨著環境保護的日益嚴格,銅冶金工業面臨著嚴峻挑戰,如今銅冶金方法主要有火法和濕法兩種,其中火法占主要地位,內襯以堿性耐火磚為主。

火法冶金種類較多,目前國際上存在的主要火法煉銅設備有閃速爐、反射爐、鼓風爐、諾蘭達爐、艾薩爐(奧斯麥特爐)、瓦紐可夫爐、三菱爐、特尼恩特爐、電爐、白銀爐等十幾種冶煉設備。大部分工藝存在能力低、成本高、能耗大、污染嚴重等問題,嚴重制約著銅冶金工業的發展。

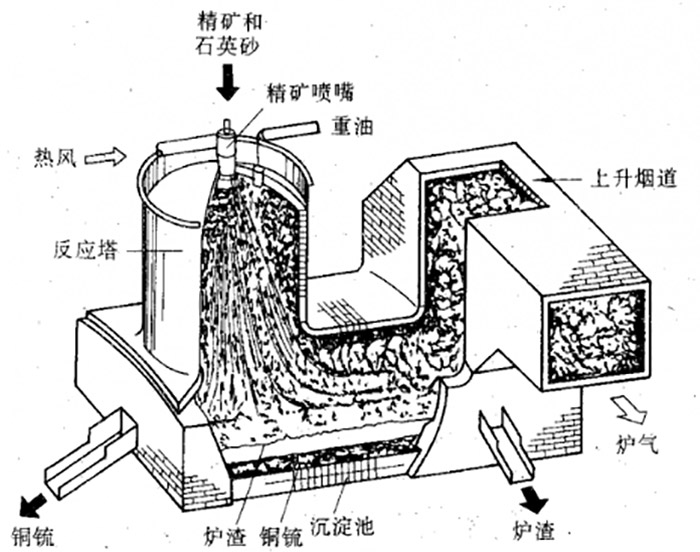

圖注:奧托昆普閃速熔煉爐

閃速熔煉自1949年芬蘭奧托昆普問世以來,經過不斷改進、完善和發展,逐步取代了反射爐和鼓風爐的地位。今天它已成為當今銅冶金所采用具有競爭力的熔煉技術,被普遍認為是標準的清潔煉銅工藝。

目前,全球粗銅產量的50%以上是采用這項技術生產的。由于閃速熔煉工藝成熟,自動化程度高,生產能力大,能源消耗低,環境保護好,目前世界上大部分新建或改擴建的銅冶煉企業均采用閃速熔煉工藝。

閃速爐的結構

奧托昆普閃速熔煉是采用富氧空氣或723~1273K的熱風作為氧化氣體。在反應塔頂部設置了下噴型精礦噴嘴。干燥的精礦和熔劑與富氧空氣或熱風高速噴入反應塔內,在塔內呈懸浮狀態。物料在向下運動過程中,與氣流中的氧發生氧化反應,放出大量的熱,使反應塔中的溫度維持在1673K以上。在高溫下物料迅速反應(2~3s),產生的熔體沉降到沉淀池內,完成造冰銅和造渣反應,并進行澄清分離。

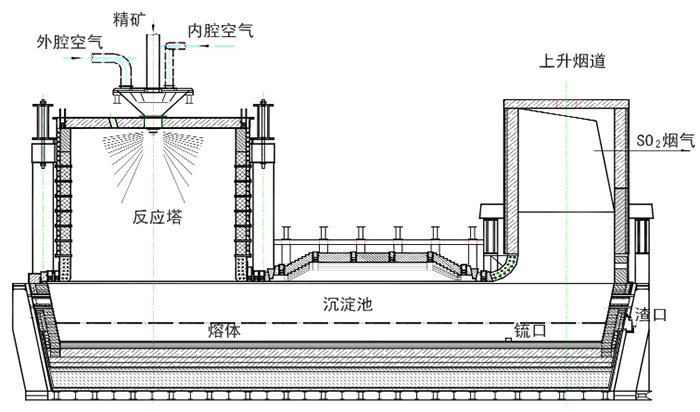

圖注:奧托昆普閃速熔煉爐

奧托昆普閃速熔煉爐用耐火材料

奧托昆普閃速熔煉爐由反應塔、沉淀池和上升煙道組成。塔內的操作溫度為1400~1500℃。其工作承受高溫、化學侵蝕和爐料沖刷等作用,較易損毀,一般均用堿性耐火磚砌筑。

塔頂為懸掛式,用燒成鎂鉻質吊掛磚砌筑,厚度約為400mm。噴料嘴和燒嘴周圍部位的襯體可用Cr?O?含量為20%的鎂鉻質耐火搗打料整體搗制。先在爐殼上安裝帶翅片的冷卻水管。鋪砌20mm厚的絕熱板或耐火纖維氈,然后搗打鎂鉻質耐火搗打料層。后再用熔鑄鎂鉻磚砌筑工作層。靠近塔頂1m的塔壁工作層允許用燒成鎂鉻磚砌筑;沉淀池頂用的材料和結構與塔頂相同。

池墻渣線區安裝水冷銅套以保護襯體,并全部用熔鑄鎂鉻磚砌筑,其余池墻則用燒成鎂鉻磚砌筑。沉淀池反拱爐底總厚度約為1800mm,先靠爐殼鋪20mm厚的石棉板或絕熱板,立砌3層粘土質隔熱磚和1層粘土磚,然后搗打約為100mm厚的鎂鉻質耐火搗打料層,再用燒成鎂鉻質耐火磚砌筑工作層;上升煙道在沉淀池的另一側,由側墻、斜端墻、斜頂和平頂組成。主要用普通燒成鎂鉻磚砌筑。

斜端墻下部的襯體容易蝕損,需埋設水冷銅套咀提高壽命;沉淀池拱頂與反應塔和上升煙道接茬處的襯體。采用鋼梁承重并安設帶翅片的水冷銅套,用鎂鉻質耐火澆注料整體澆灌工作層,其使用壽命比磚砌的有較大提高。

在正常操作的條件下,閃速熔煉爐耐火磚襯體的使用壽命一般為3~10a,其間需進行1~3次中、小修。