耐火材料在燃木屑鍋爐的應用概況介紹,本文介紹了燃木屑鍋爐在運行時的狀態,內襯的運行情況,請看詳細內容。

由于燃燒化石燃料會導致全球變暖,近些年生物能源受到了越來越多的關注。由于二氧化碳氣體的中性轉化,生物燃料的燃燒不會產生溫室效應。尤其是缺乏自然資源的,使用生物燃料用于加熱和發電是用于產生熱量及電力的一種替代能源。

生物質轉換指的是把生物質轉換成能量并使用其進行發電或產生熱量的工藝。生物質轉化是通過直接燃燒或氣化系統實現的。厭氧消化是另一種生物質轉換途徑,包括一系列的生化工藝,如可降解材料在無氧的狀態下分解。

在直接燃燒系統中,生物質燃料在鍋爐中燃燒產生高壓蒸汽來推動汽輪機或其它加熱方式。在氣化中,固態生物質分解形成能夠被過濾及能被氣輪機使用的可燃氣體。

生物質的直接燃燒是在司爐或流化床鍋爐中實現的。一個經濟的解決方案,即混合燃燒,同時被司爐及液態流化床采用,在現有電廠中,用一部分的生物質代替煤,這樣就能避免建造新的生物質轉換器并且大幅減少SO2、NOX及其他空氣排放物。直接燃燒比例占世界生物能發電比例的95%,能產生4億8千萬t生物灰(消耗了7百億t生物質)。

木屑鍋爐使用含水量為15%-50%的碎木屑作為燃料。一般來說,使用一個司爐燃燒器或一個下部上料的司爐燃燒掉大致30%的水分,而移動或爐排系統可以燃燒水分含量更高的燃料。

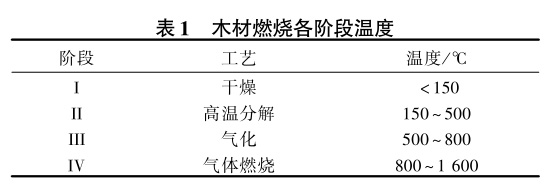

木屑燃燒分為四個階段:干燥、高溫分解、氣化及燃燒,包括多種熱化學反應,溫度范圍為100-1600℃。表1給出了不同階段的溫度。

表1:木材燃燒各階段溫度

2、耐火材料和直接燃燒

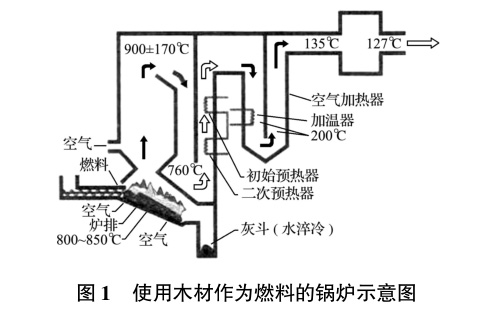

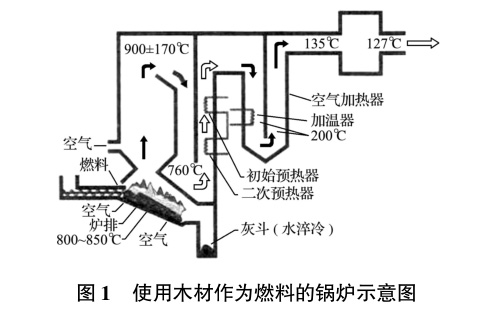

生物質(木屑)的直接燃燒工藝包括溫度、氣體釋放以及灰生成,這樣就需要多種的耐火材料在特定條件下來改善其性能。圖1為直接燃燒式木屑鍋爐的示意圖。

圖1:使用木材作為燃料的鍋爐示意圖

生物質燃燒能夠釋放多種化學成分,如水分、氯、硫及灰,這些成分取決于被燃燒的生物質的性質。灰化學成分包括Al2O3、SiO2、CaO、堿、P2O5等,其百分比隨生物質原料的來源而產生變化。例如,K2O+Na2O的含量變化為8.0%~51.4%,這就是因為生物質來源不同。這些灰的化學成分變化以及現有爐子的環境都能以不同方式影響到耐火材料。耐火材料在生物質環境下燃燒的主要問題是結垢、結渣、堿蝕、一氧化碳侵蝕等。通常使用的耐火材料為磚料及不定形料。不定形料主要是澆注料或噴補料,主要取決于應用范圍,通常選擇硅酸鹽系列澆注料,添加或不添加SiC或鋯英石,要取決于爐子的現有條件。

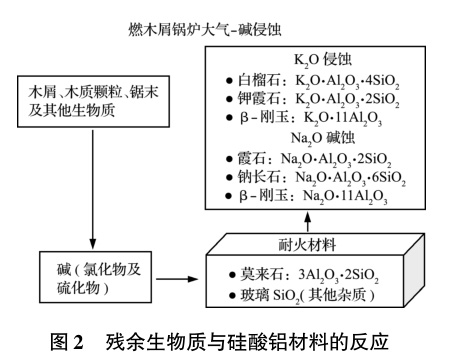

耐火材料在生物質爐中的抗堿性是的,因為堿能多方面侵蝕耐火材料。圖2給出了堿侵蝕硅酸鋁耐火材料的基本原理。不同來源生物質原料產生的堿可通過不同機理分解耐火材料,堿(K2O、Na2O等)與耐火材料基質反應形成多種新相使體積增加,并因此在結構內產生壓力。新的堿性硅酸鋁相的形成類型及性質是耐火材料化學性能的其中一種功能,尤其是基質部分。新相可能是正長石、鈉長石、長石族(像鉀霞石),以及β-氧化鋁。這些堿性硅酸鋁相的體積(達到50%)比初始硅酸鋁相大,在耐火內襯剝落時能夠釋放壓力。并且,堿蒸汽通過低溫區域的孔隙凝聚滲透,堵住氣孔,降低了耐火材料的熱沖擊和抗剝落性。

圖2:殘余生物質與硅酸鋁材料的反應

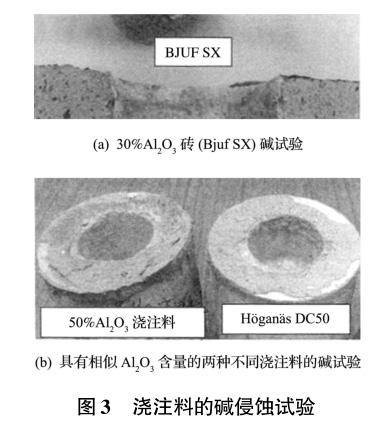

圖3(a)中給出了燃木屑鍋爐廣泛使用的30%氧化鋁磚的標準堿性測試(用K2CO3在1100℃下保持5h)。澆注料的類似測試在圖3(b)中給出。圖中顯示,DC50耐堿性良好,而50%氧化鋁澆注料由于澆注料的設計缺陷在實驗室中能導致堿爆。當精細化學品與在燃木屑鍋爐中的堿接觸時,其設計是產生耐堿性結構的非常重要條件。

圖3:澆注料的堿侵蝕試驗

在燃木屑鍋爐的應用中,結渣和結垢是其面臨的另一個難題。結垢發生在鍋爐相對較冷的部分,在那里無機揮發物作為化合物聚集在耐火材料上,并覆蓋水管,或水管表面,形成一個沉積層。這個沉積層在與周圍氣體或和其他沉積層中的成分相互作用后可能被穿透或可能被燒結成為一個更硬的致密層。沉積層的厚度隨著時間的增加而變厚,熱表面的溫度隨著沉積層本身的隔離而升高,使沉積物中某些化學成分達到其熔點。這個過程逐漸加快,幾乎任何東西在管上撞擊沉積物都可能被卡住。固體狀態下的灰顆粒,以及來自燃燒室中的小顆粒,都可能繼續在管上累積而形成一層厚的沉積層。

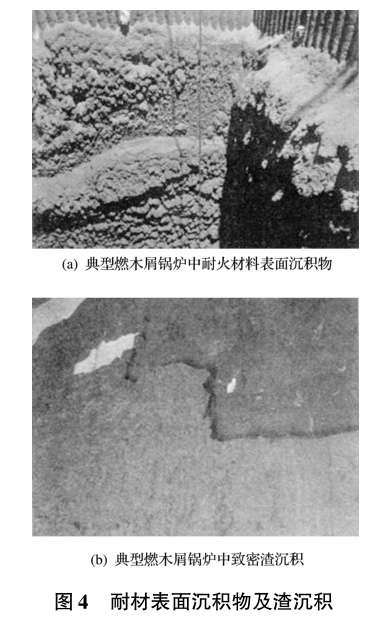

這樣隨著表面溫度的連續升高,大部分沉積物在熔相增加時可能開始流動。沉積物偶爾會變得很重,由于自身重力會掉落,這個過程叫做結渣。生物質鍋爐中的灰沉積物對從火焰以及氣體到水管的熱傳遞的影響是很大的,并由此降低爐子的效率。由于灰的相關問題,鍋爐頻繁清潔或在惡劣情況下被關閉。圖4(a)和4(b)給出了燃木屑鍋爐耐火材料表面典型的灰沉積物以及致密程度。

圖4:耐材表面沉積物及渣沉積

在應用過程中,耐火材料也遭受到一氧化碳及酸侵蝕。本文論述了燃木屑鍋爐中灰沉積物的問題,并且給出了通過選擇合理內襯設計的解決方案。

3、耐火材料內襯

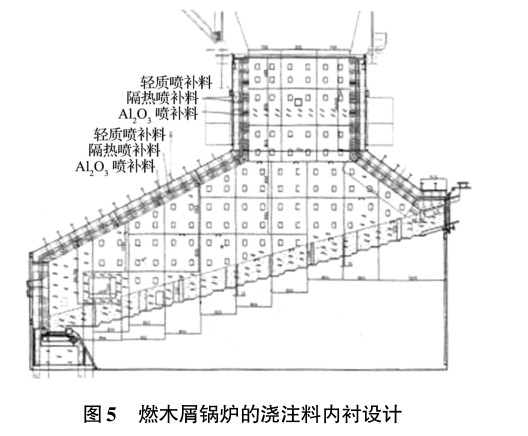

圖5示出了燃木屑鍋爐原來所使用的耐火材料內襯設計。起初使用50%及60%鋁噴補料作為工作內襯,并且在密集噴涂后使用保溫噴涂。生物質鍋爐以廢木頭及常規木頭作為混合燃料。

圖5:燃木屑鍋爐的澆注料內襯設計

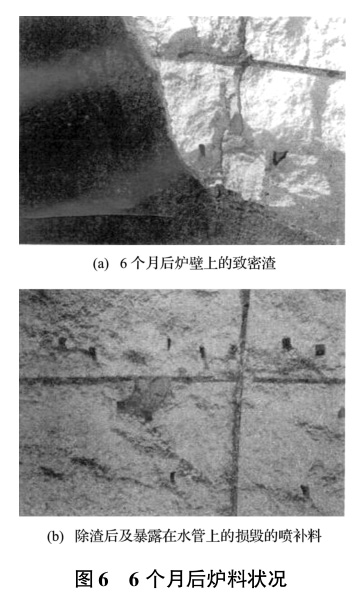

噴補料的選擇要便于燃木屑鍋爐不同位置的施工。在六個月生產之后,爐子的狀態示于圖6(a)及6(b)中。

圖6:六個月后爐料狀況

厚的致密化爐渣粘在耐火內襯上。清理結渣會導致除掉耐火內襯,并且使噴補料后面的水管及螺栓暴露出來。內襯的多孔噴補結構以及化學相容性是結渣粘結的主要原因。

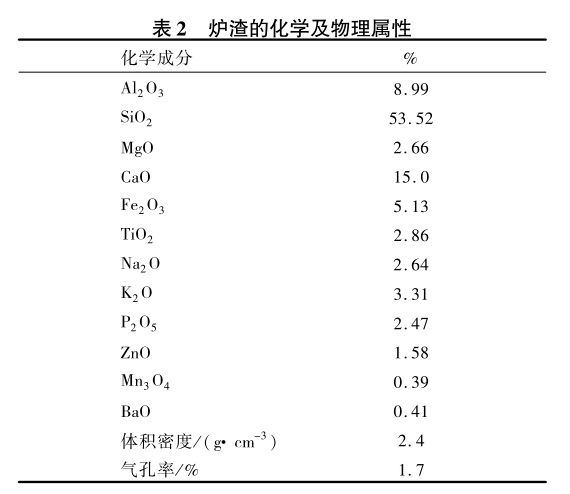

表2給出了燃木屑鍋爐的結渣分析。爐渣是硅質,含堿、CaO、P2O5以及氧化鐵。爐渣非常致密,氣孔率為1.7%,熔點范圍在1250-1300℃之間,如圖7(a)-7(b)所示。

表2:爐渣的化學及物理屬性

圖7:爐渣狀況

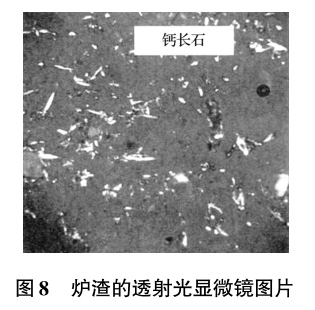

爐渣透射光顯微鏡圖像在圖8中給出,包含在基質中分布的玻璃相以及鈣長石。爐渣分析用于測試耐火材料性能以便選擇能代替噴補料的適宜材料。用于爐渣測試的備選材料有:1)40%Al2O3耐火黏土澆注料;2)含15%SiC的耐火黏土澆注料;3)含SiC和鋯英石的澆注料;4)含55%SiC的澆注料。

圖8:爐渣的投射光顯微鏡圖片

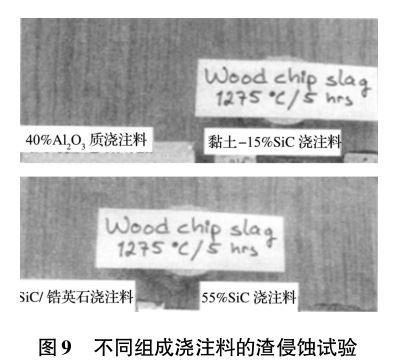

圖9給出了新材料(澆注料)的爐渣測試。所有四種澆注料都具有耐腐蝕及防滲透性,在應用中證實為適宜的材料。然而,爐渣粘結(結垢以及結渣)不能在實驗室中模擬。

圖9:不同組成澆注料的渣侵蝕試驗

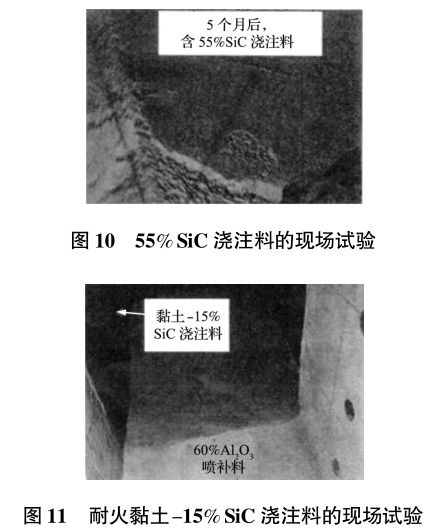

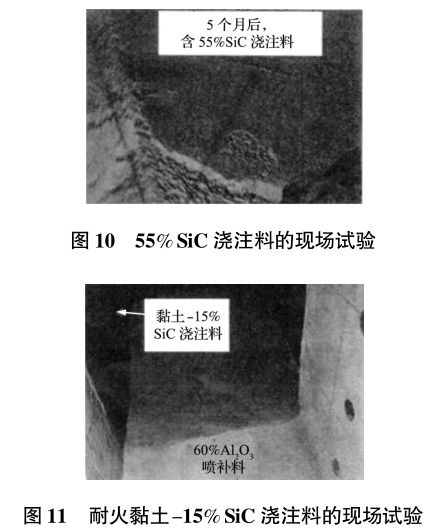

根據實驗結果,現場試驗已經開始用澆注料的局部內襯與噴補料進行比較。現場測試采用55%SiC澆注料,結果見圖10。在六個月操作之后,當發現有10-20mm噴補料沉積物時,幾乎沒有含SiC澆注料的爐渣黏在內襯上。接下來的試驗使用耐火黏土-15%SiC的澆注料,斷面結果見圖11。這個內襯目前還在進行生產操作。

圖10-11:耐火粘土-15%SiC澆注料的現場試驗

4、結論

結渣粘連是燃木屑鍋爐的一個重要問題,能夠影響到鍋爐的效率及耐火材料的使用壽命。生物質鍋爐的整體內襯能夠防止結渣粘連,同時具有足夠的強度來承受爐渣清潔,用于渣-耐火材料界面結合處具有良好的耐火性及化學惰性。將50%-60%的氧化鋁噴補料用于渣-耐火材料界面處,發現在清潔時會損壞耐火材料內襯。一系列試驗表明,使用致密澆注料,在添加或不添加SiC及鋯英石時都對爐渣粘連有非常好的效果。