139-3717-0928

一、坩堝試驗法的試驗設備和試驗進程

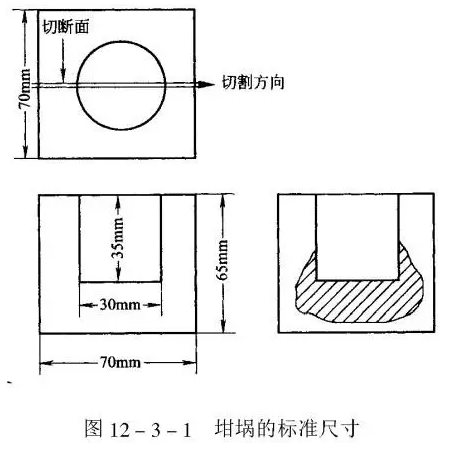

坩堝試驗法所用的加熱設備通常以電阻爐為主。渣腐蝕試驗用坩堝通常運用耐火磚切割加工而成,或由耐火質料直接約束成型。坩堝的規范尺度如圖12-3-1所示。

試驗時,首先將腐蝕用渣劑裝入坩堝,然后將坩堝放入電爐的恒溫區內,加熱至預訂的試驗溫度并保溫定時刻。降溫后,將冷卻到室溫的坩堝從電爐中取出,并沿其基地面剖開,調查并丈量其腐蝕情況。耐火材料的抗渣腐蝕功能,通常常用耐火材料試樣的腐蝕量(或腐蝕深度)和爐渣在耐火材料試樣中的浸透深度來別離表明。

圖12-3-1所示的坩堝盡管為規范尺度,但因為容積較小,腐蝕用渣劑的裝入量有限。例如,爐渣的密度按3.0g/cm3核算,那么坩堝所能包容的渣劑重量約為84g。但因為渣劑通常是粉體,其密度遠低于3.0g/cm3,因此,實踐上坩堝所能裝入的渣劑量常常只要84g的一半擺布。因為受腐蝕用渣劑裝入量的約束,耐火材料試樣的腐蝕量太少,有時簡直難以準確地進行丈量。然后,各耐火材料試樣之間的抗渣腐蝕功能的區別也不易準確對比。所以,渣腐蝕試驗用坩堝尺度的巨細,佳應根據實踐情況,特別是耐火材料的質料,渣劑的性質以及加熱溫度等歸納因從來斷定和加工制造。

二、坩堝試驗法的特色

坩堝試驗法是現在為多見的一種評估耐火材料抗渣腐蝕功能的試驗辦法,其主要特色如下:

1、試驗辦法簡單,容意實現。

2、坩堝內裝入的渣劑量較少,在試驗進程中跟著耐火材料腐蝕量的增加,爐渣的化學成分將發作較大變化。

3、耐火材料試樣內部不存在溫度梯度,加之融渣和耐火材料試樣之間處于相對停止狀態,所以,爐渣向耐火材料試樣內部的浸透做法以及融渣對耐火材料試樣的腐蝕進程與實踐爐內的耐火材料的腐蝕情況存在著較大的區別。

4、關于抗渣腐蝕功能較好的耐火材料,特別是含碳耐火材料,因為耐火材料的腐蝕量太少,不一樣耐火材料試樣間抗渣腐蝕功能的區別不顯著,難以準確對比。

三、坩堝試驗法的試驗例

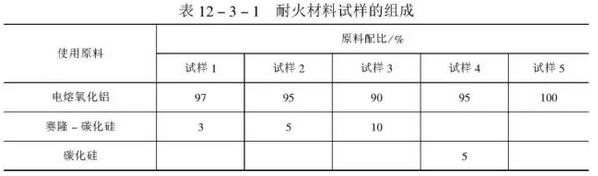

為調查增加碳化硅和構成的賽隆-碳化硅對氧化鋁系耐火材料抗渣腐蝕功能的影響,運用電熔氧化鋁、碳化硅和構成的賽隆-碳化硅質料約束成試驗用坩堝。其構成配比見表12-3-1。

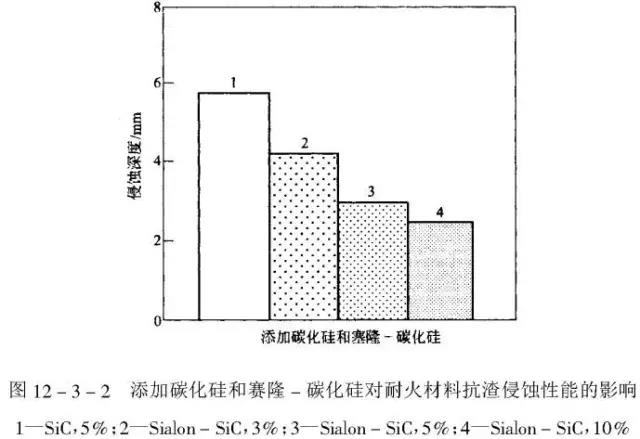

渣腐蝕試驗用渣劑的化學構成(%)為:CaO 35,SiO2 35,Al2O3 10和Fe2O3 20,運用的渣劑量20g。試驗溫度1500℃,保溫時刻1h。試驗成果如圖12-3-2所示。可見,因為試驗所用坩堝為氧化物系耐火材料,渣腐蝕試驗效果顯著,各耐火材料試樣的腐蝕深度對比簡單丈量。

相關文章Related articles