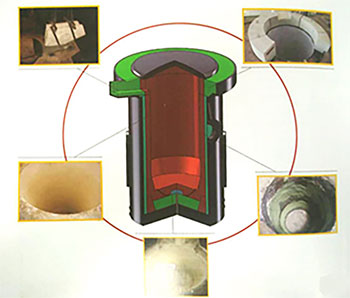

圖1 中頻爐各部圖示

爐襯的使用狀態和筑爐有著更直接的關系,以下根據筑爐順序淺談在筑爐時經常遇到的問題。

1 筑爐前的準備工作

(1)線圈表面絕緣漆的修補

電爐線圈的絕緣處理對整個電爐的生產及效率提高起到至關重要的作用。絕緣處理不好更直觀的現象就是線圈會出現明顯的打火或者拉弧現象,嚴重的直接擊穿銅管,造成生產事件;輕則也容易燒毀中頻電源,或者導致爐子功率無法升高。

每次打爐襯之前,尤其是重做線圈漿料之前,推薦對線圈進行整體的表面絕緣處理。具體的做法是將線圈表面的漿料層去除,打磨掉線圈表面的氧化銅皮,裸漏出干凈的銅表面,再噴刷絕緣漆。由于電爐是在高溫條件下運營,即使銅管內有水冷,也容易故障引起局部溫度過高,從而出現絕緣漆碳化的現象,因此建議主要使用TSC-L溫絕緣漆,確保在750℃以下不會被碳化,從而充分保障良好的絕緣性能。

(2)線圈漿料的修補

在電爐使用中,由于長期對爐襯拆解安裝、循環使用,會導致電爐線圈漿料產生不同程度的破損,對電爐來講這層線圈漿料是除表面溫絕緣漆外保護線圈的更后一道屏障,若破損沒有及時修補會讓線圈受損機率增加,隨之也影響到生產中的系數,所以每次進行筑爐施工之前對線圈漿料的修補十分的要。

在進行修補前首先要把破損面的灰塵清潔干凈,在確保裸漏的線圈周圍沒有沾附前爐襯遺留的石英砂或其他材料后用線圈漿料兌適量水充分攪拌后均勻涂在破損處,其厚度應保持和完好的線圈漿料一致,并在同一個圓弧面上。在進行修補工作之后,如果破損面比較大時一定要先烘干材料中的水分,然后再進行筑爐作業;如果創面比較小則可等待一段時間讓其自行固化干燥后再進行爐襯施工作業。

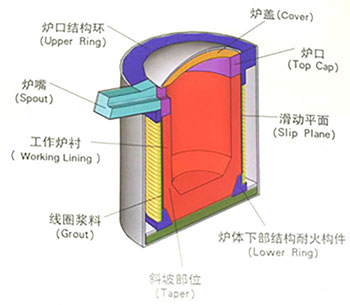

圖2 中頻爐結構示意

(3)報警線的安裝

在安裝漏爐報警線時要保證每兩根報警線之間分開有一定的距離(5~10厘米),目的為了降低報警線的聚熱性從而防止報警線熔化造成爐底漏鐵。在爐底施工前還應該在固定好的報警線上壓上面積30*30cm左右的石棉板或石棉布,因為固定好的報警線在拉力的作用下或在加料施工過程中會有不同程度的翹起,壓住后會使其能緊貼爐底推出塊,保證爐底設計厚度的標準性和電爐的設計容量,另外還能保證在爐底施工過程中報警線的穩定。

電爐外部固定報警線時,要考慮到報警線與爐體的絕緣性,除了報警線螺桿用絕緣套筒外,在固定墊片處也應該用絕緣墊片,防止在生產過程中與報警線連接的地線脫落,造成操作人員與爐內鐵水和爐體形成串聯造成觸電。在連接好報警線之后還應該確認報警線是否接通,然后再進行下一步工作。

此外,更新一代的CPAS線圈保護與漏爐報警系統對中頻爐有更好的保護作用,能夠非常直觀的在線監測各個位置爐襯的厚度變化,而且其安裝在漿料層內部,壽命更長,維護更方便,是未來中頻爐報警的趨勢。

(4)備襯的安裝

為了能方便拆解,推出需要重新施工的爐襯時,一般都會使用備襯,也叫滑動平面層,使用備襯能省力的去除需要重新施工的爐襯,同時還能起到一個保護線圈漿料的作用。現在使用石棉布為備襯,石棉布在作為背襯使用方面一直有其不可避免的缺點:首先是其石棉成分對人體健康的影響,因為石棉纖維在被人體吸入肺部后是很難排出體外的,嚴重的還會產生致癌性,所以無論是在工作中的任何時間都應該配備好公司所配發的勞保用品;第二就是石棉布的韌性不夠,在爐底和爐襯施工時經常有不小心碰到石棉布造成石棉布破損的情況,破損處如果沒有及時處理就可能導致爐襯問題;還有就是其熱導率的問題,石棉本身就是一種隔熱物體,在爐襯使用中其一直有著比較分明的溫度梯度,由于石棉布的熱導率較差和厚度過厚,爐襯的熱損效果會受到影響,進而造成爐襯松散層厚度減少,給生產使用帶來一定的隱患。

由于石棉布存在以上缺點,現在一些鑄造廠家使用云母紙來替代石棉布。云母紙有較好的韌性且厚度只有0.32毫米,不會影響到爐襯的溫度梯度,另外云母紙的不透氣性也能大大降低爐襯在燒結過程中爐襯料中的水氣造成的誤報警次數等,這些點使云母紙迅速普遍作為備襯使用。

在鋪設備襯前要根據電爐的大小、高度提前準備好備襯,鋪設時先清除遺留在爐壁上的材料,待干凈后才能進行鋪設。鋪設時需要一人在爐膛內部,另一人則站在爐子方將備襯料垂直放下,長度超出爐底頂出塊10-20cm推薦,然后由爐內人員負責捋平使其緊貼爐壁,再進行第二塊備襯的安放。放第二塊備襯時要和塊重疊搭接10cm左右,防止加爐襯料時沖開備襯,依次類推放下其剩余備襯料,直到把爐子線圈完全遮住。

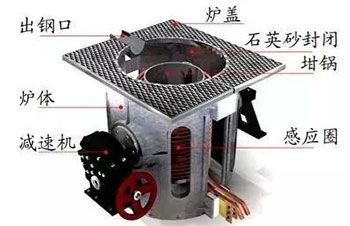

圖3 中頻爐整體示意

2 爐嘴的施工

在進行爐嘴施工時首先要把爐嘴處的材料接觸面清潔干凈,然后用塑性料做出爐嘴的幾何形狀,再在上面打上細孔(目的是在塑性料干燥過程中順利排出其中水氣,否則會造成爐嘴的開裂破損現象)。在施工爐嘴與爐襯料的接觸面時一定要保證爐嘴料和線圈漿料在一個垂直面上并保持相同的弧度,爐嘴料一定不要直接搭接在爐襯料上,因為爐襯在冷爐和起爐時有一定的收縮和膨脹,兩種料相互搭接會增加它們之間的間隙,從而造成粘鐵現象。施工完爐嘴后一定要烘干后再進行爐襯作業,因為塑性料在干燥后會有1%~2%的收縮,烘干后再進行爐襯作業能更好的保持和爐襯料之間的緊密性,降低塑性料與爐襯料之間出現滲鐵現象的機率。

3 爐底的施工

在進行爐底施工初始加料時一定要有人在爐內進行加料作業,這是為了能更好的把備襯整理更平整,使備襯不會影響到爐襯以達到更好的效果。使用氣動爐底振動器時爐襯材料可一次性加滿,需要注意的是爐底振動器30cm厚振動是比較合適的,可以一次性打結半小時完成,超出30cm厚度的分二次打結,每次20~30分鐘均可;超過30cm厚度下面可能會出現振不實的情況,中頻爐的特點是在工作中整個爐體是受中頻頻率影響振動的,此時若爐底10~20cm沒有振實,在生產中中頻爐的自身振動會把底部未振實部分振實,整個爐底就會有下沉的風險,如果下沉2~3mm會造成下部開裂,造成鋼水泄露事件。

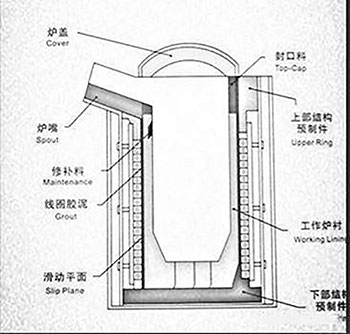

圖4 中頻爐結構切面示意

4 坩堝模具的放入

為了能讓爐襯料中的水份能更好更快的排出,坩堝表面會每間隔25cm鉆一個3~5mm的細孔,在放入爐內前要把坩堝模具表面清潔干凈,然后用膠布把細孔封住,目的是讓其表面沒有鐵銹或灰塵,保證沒有雜物摻入石英砂內進而影響到爐襯燒結的效果,另外封住的細孔可以防止在振實作業時出現跑料現象。

坩堝在放入爐內時我們要保證坩堝“一平、二正、三相等”原則,“一平”是指坩堝在放入爐內后要平穩,不能有大范圍的晃動,防止在加爐襯料或進行排氣工作時坩堝出現移位。“二正”是指坩堝放入后不能有傾斜現象,要保證坩堝上下在一條垂線上。“三相等”就是指坩堝的位置一定要在正中位置,要保證坩堝壁每一點到線圈的距離都相等,這樣爐襯的厚度才能一致。這幾點非常重要,因為坩堝的位置是否正確直接影響到爐襯的使用壽命。

放好坩堝后還有一個重要的步驟就是要在加爐襯料前把坩堝底部平面的石英砂進行刮毛工作,爐底經過振實后密度很大,刮毛時很難達到所需深度,我們可以先用排氣叉用力把爐底料插松,然后再刮毛,目的是為了避免分層現象。

5 爐襯的施工

在加爐襯料時由于坩堝的設計和爐子的需要,在爐襯底部會有一段斜坡,此位置直接關系到爐襯的使用壽命。在施工斜坡位置時要重點注意此位置石英砂的排氣,由于斜坡位置的爐襯料不是垂直的,在用振動馬達振實時此位置的爐襯料不能完全靠自身的重力來增加料的密度,為了能使石英砂能達到更高的密度,在此位置一般用少加料、多排氣的方式來進行施工,每次加料高度應保持在5~6cm,先找平然后再進行排氣6~8遍,排氣完成后進行刮毛再進行第二次加料。在施工部位超出斜坡部位后,加料的厚度可以有所增加,但也應該保持在10cm以內,整個爐襯施工中一定要仔細認真,在每進行一次加料工作后要用手電等照明工具來觀察加料的情況,確認備襯沒有被爐料沖開以及沒有異物進入爐料。每次排氣后還應該確認備襯是否完整,有無破損等。

整個爐襯加料完成后把坩堝用電焊固定住,防止坩堝在進行振實作業時出現移位。在振實作業前還應預留一部分爐料,用來及時補充在震實過程中下降的爐襯料,有條件此位置用封口料推薦。使用氣動爐壁振動器來震實爐襯料時,一般要求氣壓更少0.6Mpa,爐壁爐襯厚度一般15cm,和爐底連接的一層要振實半小時,也可底部二層各振動20~25分鐘,再往上可根據厚度逐漸減少振動時間,每層間距10cm振動15分鐘;如果爐襯厚度12cm,每層間距10cm振動12分鐘。

根據各廠情況,有的10噸爐人工打爐5~6小時,20噸爐人工打爐8小時左右,但這個時間對于人工打結來說時間偏短,整體質量沒有保障。爐襯的打結密度直接影響到爐襯的使用壽命,因此選對爐襯材料只是為提高爐齡奠定了基礎,那么提升爐襯的打結密度是提高爐齡的關鍵所在。要得到打結致密度高的爐襯,要使用科學有效地打結工具,如目前更的氣動筑爐機。

鄭州榮盛實業集團在耐材研發生產和窯爐工程施工方面擁有豐富的經驗,憑借“技術過硬、施工規范、能打硬仗”的施工隊伍,始終堅持“質量,為上”的經營宗旨,為外客戶提供全方位細致周到的服務,歡迎新老客戶聯系咨詢,合作共贏。