一、檢查爐體工況

1、要求

包括爐體磁軛、液壓系統、水冷系統、感應線圈及其絕緣漆、線圈漿料的檢查和處理和空爐測試。

(1)用肉眼觀察爐體磁軛緊固螺絲是否松動,有松動須進行加固處理,同時應清除磁軛上飛濺、吸附的鐵豆。

(2)開啟液壓開關,翻轉爐體,不能正常翻轉爐體時應及時檢修。

(3)打開水冷系統泵體,查看各連接管路是否有滲水、漏水現象發生,如果有則應該緊固或者更換水冷管立即進行處理,保證水冷系統正常運行。

(4)檢查爐體線圈絕緣漆、上筑體和線圈之間的線圈漿料是否完整,如果有破損則應該使用特制絕緣漆、線圈漿料進行涂刷、填補,通電線圈上須無多余金屬附著物。

使用線圈漿料填補,須進行自然24~48h晾干,或者晾干12h之后放入坩堝模小功率10kW左右烘烤1~2h,排除其中的水分防止匝間短路。

(5)檢查上筑體之間的縫隙、上筑體與線圈是否平整過度,如果過大則可以使用塑性料進行填補抹平。

(6)空爐測試:空爐送電后送滿功率維持2分鐘,此時電爐電流值小、爐壓值大,認真查看電爐爐壓值,爐壓值正常后方可進行后續打結操作。

2、目的

通過以上步驟,達到盡量減少因為爐體磁軛緊固螺絲、接地線等松動、爐體的絕緣(匝間短路和感應線圈吸附鐵豆)、漏電、填補線圈膠料所自帶的水分、爐體內上筑體與線圈之間未能平滑過渡影響爐襯自然收縮產生裂紋等意外事故導致的須或者難以判斷的停爐、拆爐,以保證爐襯的正常使用,提高爐襯使用壽命。

二、打結工具準備

中頻感應電爐干法打結一般要用到以下工具:除氣叉6把(3長3短)、搗固側錘1把、手持振動器1個、氣動振動器2個,見下圖。

1、除氣叉

除氣叉底部叉齒并排分布,叉齒前端較尖,主要用于把加入坩堝模四周的爐襯材料叉勻、叉實,再加入后一層材料之前把前一層打結好的爐襯上表面劃松。打結過程中主要是通過人工將爐襯材料中的空氣排除,從而達到爐襯材料的預緊實的作用。叉齒長度應大于等于每次爐襯材料的加入高度,同時為了達到電振動器傳輸沖量到前一層與本層的交接處又不影響效率,取100~120mm的齒長較合適。在筑爐前須人工多次反復插入型砂中讓叉齒進行除銹,防止鐵銹落入爐襯,影響爐襯質量。

2、搗固側錘

形狀與坩堝圓周相近、大小適中。配制專門側錘在爐襯表面上壓實,可以保證打結的爐壁具有較高的致密度(2.1g/cm3以上),同時結合博士振動器用于斜坡處人力難以緊實、壓實爐襯的部位。

3、手持振動器

接通電源可以產生振動,主要用于爐襯斜坡處爐襯材料的緊實、壓實。

4、氣動筑爐機

氣動筑爐機主要分為爐墻用振動器及爐底用振動器,其主要作用是爐料加完后對爐襯材料進行氣動振實,可以減少爐襯因為人力除氣力度偏差而引起的緊固不均,保證爐襯材料整體均勻、致密,從而確保爐襯使用壽命。

三、坩堝模具

坩堝模具在施工、燒結的過程中須要有足夠的強度,在施工過程中不能產生形變以保證可以傳遞振動能量給爐襯材料起到緊實爐襯材料的作用,須在燒結過程中爐襯材料熱面形成前不被熔化,以及不會受磁場影響局部變形、熔化。

一旦發生上述情況,就會導致爐襯材料填充到模具變形形成的空隙中導致爐襯密實度降低,從而影響爐襯強度、縮短爐襯壽命。

根據實踐經驗,6噸爐坩堝模具使用電振動器振實時將原有6mm鋼板坩堝模具改進為10mm,20噸中頻感應電爐坩堝模使用10mm厚的A3鋼板焊接成型可以保證坩堝模有較強的強度,在振動器錘擊敲打的過程中也不易變形,并且通過坩堝模具可以將振動能量傳遞給爐襯材料,達到爐襯緊實的目的,從而保證了爐襯強度,保證了爐襯的使用壽命。

坩堝模具的結構特點對爐襯壽命有著直接的影響,因此要注意以下幾個方面:

1、坩堝模主體圓周

坩堝模主體圓周可設計成上薄下厚有斜度或者直筒狀無斜度。有斜度的一般控制在1~4°為宜,直筒狀坩堝模具尺寸應大于等于爐襯薄位置的厚度。

2、坩堝模高度的確定

一般認為,從底部爐襯厚度以達到爐體上部高部位的尺寸就是坩堝模的長度尺寸。但是在實際過程中應充分考慮以下因素:熔化效率、熔煉材料、中頻爐的爐襯侵蝕部位、爐蓋。

一般情況下生產灰鐵或者球鐵的中頻爐的爐底侵蝕不大(約30~50mm),可以按壓著下面一匝感應線圈上沿為準。

同時整個坩堝模的高度應為爐底爐襯上平面至爐沿平面垂直高度距離加上高過爐沿平面約50mm的高度,這個高度有利于后面的滿爐鐵液燒結爐襯,具體高度以不影響合上爐蓋為準。

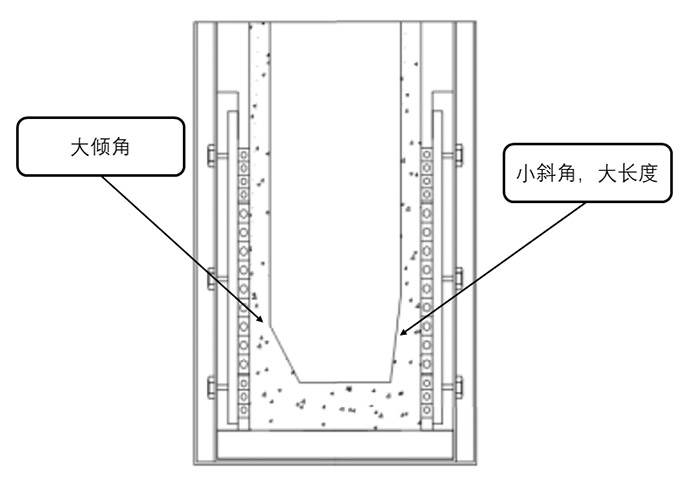

3、轉角處的尺寸和形狀

此處易產生“大象腳”缺陷,而且此處處于爐襯下部長期被鐵水包裹無法觀察,因此須相應設計出。

當斜度傾角過大時可以增強爐襯厚度,但容易導致爐襯打結不實,同時加料機械損傷也較為厲害;而當遵循“小斜角大長度”原則后,后期爐襯在此處打結易緊實,熔化過程中才可以真真發揮出爐襯斜坡處耐傾砸、耐腐蝕、耐抗壓的強大作用,進而避免“大象腳”缺陷產生,從而提高爐襯使用壽命。

4、鉆排氣孔和底部形狀

在坩堝模底部、斜坡及側壁上應按200~300mm的間距鉆出呈菱形分布的小孔,這有利于烘烤階段爐襯材料中水分的排出和增大電阻,提高發熱烘烤效果。

孔的直徑在3mm較為適宜,太小則排氣效果不好,太大則導致筑爐振動時爐襯粉料從孔中大量噴出。

坩堝模底部平面不能向內凹進,好水平,要么由中心向外突出1mm左右,以免筑爐后底部有氣隙和結構性應力導致烘烤燒結時“底爆”。

5、其余

所有的焊縫須經過打磨光滑且不允許留有焊接溶劑、尖角;坩堝模具的外圓尺寸公差及同心度應控制在5mm以內;坩堝模具使用前須進行拋丸除銹處理。

四、安裝爐底接地探針

中頻感應電爐設有的漏爐、穿爐的預警系統,這是的一道屏障,不得有馬虎,筑爐前須保證接地探針的可用性。

1、將爐底推出塊吊至爐底,對準接地探針孔后平穩放置。

2、將接地探針放入接地探針孔中,翻轉爐體至合適位置。

3、將爐體接地線與接地探針連接起來,一般使用2個以上的螺絲保證接地線的平穩、不脫落。

4、用檢測工具連接探針、爐臺,查看GLD連接是否正常,正常方可進行爐襯的打結后續工作。

5、將探針上的不銹鋼絲折彎300mm,為打結爐底作準備。

五、打結材料、爐體清理準備

開始打結前,要對供應的爐襯材料進行吹掃、檢查,同時清理爐臺。

1、吹凈爐襯材料包裝帶上的灰塵,檢查爐襯材料牌號和規格是否符合要求。吊裝時不得混入任何金屬物、磁性物質、包裝帶、木屑、沙土、煙頭等雜物,以免在高溫情況下混入物被熔化形成空隙和裂紋,導致滲鐵從而縮短爐襯壽命,影響爐襯質量。

2、打結時要有專人吊裝、開啟塑料袋封口,負責查看爐襯材料是否有破損、回潮現象,一旦發現破損、回潮結塊,應停止使用,或者將潮濕的爐襯材料僅僅用于修筑爐嘴,否則容易導致爐襯局部漲裂、剝落。

3、清理爐膛、爐蓋及爐臺周邊金屬雜物,保持工作現場清潔,將工作服口袋的東西掏凈,特別是隨身攜帶的鑰匙更應防止其掉入爐料中,防止事件的發生。

耐火材料出現開裂、脫落、易磨損怎么辦?想要解決問題,需要從根源挖掘,分析出真正的原因,榮盛耐材從事耐材生產、研發服務多年,能解決高溫窯爐內襯的各種疑難問題,歡迎廣大新老朋友咨詢及技術交流。